ورق گالوانیزه یکی از پرطرفدارترین محصولات فولادی است که در صنایع مختلف علاوه بر کیفیت ظاهری بالا، از مقاومت بالایی برخوردار است. گالوانیزه عبارت از ایجاد پوششی از فلز روی بر سطوح فلزاتی مانند آهن و فولاد بهمنظور جلوگیری از نفوذ هوا و رطوبت و دیگر عوامل خوردگی و فرسایش است. این شیوه باعث حفاظت از آهن و فولاد در برابر خوردگی میشود و طول عمر بیشتری به آنها میبخشد.

فرایند گالوانیزاسیون با استفاده از روشهای مختلفی انجام میپذیرد. فرایند گالوانیزه گرم یکی از رایجترین روشهای پوششدهی فلزات است. در این مقاله از سری مقالات دالفا، به بررسی و تفاوت گالوانیزه گرم و سرد و فرایند گالوانیزه سرد خواهیم پرداخت.

گالوانیزه چیست؟

بهتر است قبل از اینکه به توضیح تفاوت گالوانیزه گرم و سرد بپردازیم، توضیح مختصری درمورد گالوانیزه به شما ارائه دهیم. همانطور که میدانید فلزات به جزء جداییناپذیری از زندگی ما تبدیل شدهاند. فلزات در صنایع مختلفی از جمله ساختمانسازی، خودروسازی، ساخت لوازمخانگی و… نقش کلیدی دارند و دوام و مقاومت آنها از اهمیت بالایی برخوردار است. فلزاتی مانند آهن و فولاد با گذشت زمان در شرایط محیطی دچار زنگزدگی و خوردگی میشود. زنگزدگی فلزات مختلف میتواند با خسارت و هزینه زیادی همراه باشد. در برخی موارد امکان تعویض مداوم قطعات فلزی وجود ندارد.

گالوانیزاسیون فرایندی است که در طی آن یک فلز پایه که معمولاً از جنس آهن و فولاد است با استفاده از روکشی از فلز روی پوشانده میشود. این فرایند از زنگزدگی و فرسایش فلز پایه جلوگیری میکند پوشش روی بر سطح فلزات باعث مقاومت آن در برابر رطوبت میشود و از بروز آسیب جلوگیری میکند. بهطورکلی، ورق گالوانیزه از کلافهای فلز پایه (عمدتاً فولاد) که با پوششی از فلز رویپوشیده شده است، تشکیل میشود. از جمله مزایای ورق گالوانیزه نسبت به سایر ورقهای فولادی، سرسختی و مقاومت آنها در برابر زنگزدگی و خوردگی است.

گالوانیزاسیون میتواند عمر مفید این ورقها را به بیش از 50 سال افزایش دهد. فرایند گالوانیزاسیون با روشهای مختلفی انجام میشود. فرایند گالوانیزه گرم و فرایند گالوانیزه سرد از جمله روشهای گالوانیزاسیون هستند. از جمله مهمترین تفاوتهای گالوانیزه گرم و سرد، در روش ساخت آنها است. در ادامه به بررسی تفاوت گالوانیزه گرم و سرد میپردازیم.

تفاوت گالوانیزه گرم و سرد؛ فرایند گالوانیزه گرم

گالوانیزه گرم یکی از روشهای گالوانیزاسیون است که بهمنظور جلوگیری از خوردگی و آسیب قطعات فلزی انجام میشود. گالوانیزه گرم نوعی فرایند آبکاری قطعات فلزی است که در این عملیات فلزات در محلولی از روی (Zn) مذاب با دمای 460 درجه سانتیگراد غوطهور میشوند.

انجام فرایند گالوانیزاسیون گرم بسیار پیچیده است و کنترل میزان غلظت مواد مذاب، سرعت انجام عمل، درجه حرارت، نوع ترکیبات مواد اولیه و… از جمله عوامل حیاتی هستند که بر کیفیت محصول نهایی تاثیر میگذارند. از جمله تفاوت گالوانیزه گرم و سرد، میتوان به تفاوت مراحل انجام فرایند گالوانیزاسیون اشاره کرد. به طور کلی فرایند گالوانیزاسیون گرم شامل 7 مرحله است که در ادامه به بررسی آنها خواهیم پرداخت.

1. آمادهسازی سطحی

آمادهسازی سطحی یکی از مهمترین مراحل در فرایند گالوانیزه گرم و گالوانیزه سرد است. اگر مرحله آمادهسازی سطحی بهدرستی بر روی فلز پایه انجام نشود، واکنشهای شیمیایی موردنیاز برای گالوانیزاسیون بین فلز پایه با روی رخ نمیدهد و این فرایند با شکست مواجه میشود. فلز پایه که ممکن است آهن یا فولاد باشد در این مرحله شستشو میشود تا هر نوع پوششی که بر روی سطح آن قرار دارد، مانند رنگ، مواد سخت، آلودگی و… پاک شود.

2. چربیزدایی

پس از آمادهسازی سطحی، فلز پایه وارد مرحله چربیزدایی میشود. در این مرحله از فرایند گالوانیزه گرم فلز پایه در یک وان حاوی محلول تمیزکننده قلیایی با دمای 65 الی 82 درجه سانتیگراد غوطهور میشود و آلودگیهای موجود در سطح آن مانند چربی، گرد و غبار و… از بین میروند.

مدت زمان انجام این مرحله از فرایند گالوانیزه گرم، بسته به میزان آلودگیهای موجود در سطح فلز پایه تنظیم میشود و میتواند از 5 الی 15 دقیقه طول بکشد. پس از انجام این مرحله فلز پایه در آب شسته شده و برای مرحله اسیدشویی آماده میشود. مراحل انجام فراند گالوانیزاسیون از جمله تفاوت گالوانیزه گرم و سرد است.

3. اسیدشویی

قطعات آهن و فولاد که برای گالوانیزاسیون آمادهسازی میشوند ممکن است دچار زنگزدگی شده باشند. بهمنظور پاککردن پوستههای اکسیدی و زنگزدگی از سطح فولاد و آهن قبل از گالوانیزه کردن آنها را در محلول اسیدشویی (مانند محلول آبی اسیدسولفوریک و اسیدکلریدریک) با دمای 60 الی 70 درجه سانتیگراد غوطهور میشود. پس از این مرحله از فرایند گالوانیزه گرم، یک عملیات آبشویی انجام میشود. در پایان این مرحله فلز پایه در دمای 80 درجه سانتیگراد خشک میشود.

4. فلاکسینگ

در مبحث تفاوت گالوانیزه گرم و سرد در فرایند تولید انواع پوشش گالوانیزه به روش گرم مرحله چهارم فلاکسینگ است. با وجود انجام مراحل قبل مانند آمادهسازی سطحی، چربیزدایی، اسیدشویی و آبشویی، همچنان ممکن است مقداری ناخالصی اسیدی، کلریدی، سولفاتی و سولفیدی بر سطح فلز پایه وجود داشته باشد. وجود این ناخالصیها بر سطح فلز پایه میتواند از انجام واکنشهای شیمایی لازم در فرایند گالوانیزاسیون بین فولاد یا آهن با روی جلوگیری کند.

بدین منظور برای تکمیل فرایند گالوانیزه گرم مرحله فلاکسینگ انجام میشود. عمل فلاکسینگ از اکسیدشدن فولاد و آهن قبل از ورود به وان حمام گالوانیزه گرم جلوگیری میکند. در این مرحله سطح فلز پایه از هرگونه ناخالصی که مانع واکنش شیمیایی بین روی و فولاد شود، کاملاً پاک میشود.

5. حمام گالوانیزاسیون

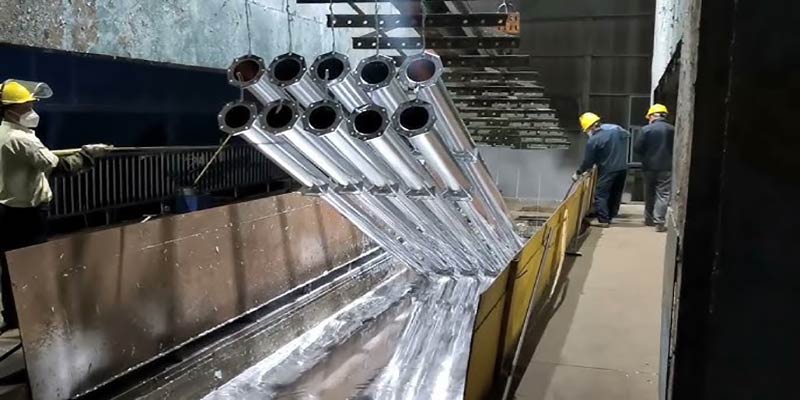

این مرحله یکی از اصلیترین دلایل تفاوت گالوانیزه گرم و سرد است. در این مرحله از فرایند گالوانیزه گرم، فلز پایه در وان روی مذاب با دمای 450 الی 460 درجه سانتیگراد قرار غوطهور میشود. پس از خارج کردن فلز از وان مذاب با تکان دادن آن روی اضافی را از سطوح آن کاملا خارج میکنند.

در این مرحله، روی با سطح فلز پایه واکنش میدهد و یک لایه مناسب فلز روی بر روی فلز پایه کشیده میشود. پس از انجام این مرحله، فلز پایه در دمای اتاق سرد میشود. تنظیم دمای روی مذاب در این مرحله از اهمیت بالایی برخوردار است. اگر حمام روی مذاب در دمایی بالاتر از حد نیاز باشد، میتواند فرایند گالوانیزاسیون را با شکست مواجه کند.

6. خنک سازی

باقیماندن حرارت در قطعه گالوانیزه شده میتواند باعث تداوم واکنش شیمیایی بین فلز پایه و پوشش روی شود. به همین دلیل، برای جلوگیری از این اتفاق باید قطعات گالوانیزه شده در فاصله مناسب از یکدیگر قرار بگیرند تا از جریان هوا بین آنها جلوگیری نشود. در غیر این صورت، بخشی از روی در سطح فلز پایه به آلیاژ تبدیل میشود و سبب تغییر رنگ و خواص قطعه گالوانیزه شده میشود. عملیات خنکسازی در گالوانیزاسیون گرم با استفاده از آب یا هوا انجام میشود.

7. کنترل کیفیت

ازآنجاییکه ممکن است مقداری روی جامد اضافی بر سطح قطعه گالوانیزه شده وجود داشته باشد، در این مرحله با استفاده از سوهانکاری یا سنبادهزنی از بین میرود؛ سپس طبق دستورالعملهای استاندارد جهانی عملیات کنترل کیفیت انجام میشود. در این مرحله مواردی مانند ظاهر قطعات، میزان ضخامت پوشش، چسبندگی پوشش و… مورد بررسی قرار میگیرند. پس از انجام این مرحله فرایند گالوانیزه گرم تکمیل میشود و یک محصول استاندارد با ضریب کیفیت بالا تولید میشود.

تفاوت گالوانیزه گرم و سرد؛ کاربردهای گالوانیزه گرم

همانطور که گفتیم، فرایند پوشش گالوانیزه بهمنظور محافظت از فلزاتی مانند فولاد و آهن در برابر خوردگی و فرسایش انجام میشود. بهطورکلی، در هر موقعیت مکانی که فلزاتی مانند آهن و فولاد ممکن است در تماس با محیط اطراف دچار زنگزدگی و خوردگی شوند، پوشش گالوانیزه گرم میتواند روشی استاندارد، مؤثر و اقتصادی برای محافظت از آنها باشد. از جمله مهمترین کاربردهای قطعات دارای پوشش گالوانیزه گرم میتوان به موارد زیر اشاره کرد:

- اسکلتهای ساختمانی فولادی

- تجهیزات مولد نیرو

- تجهیزات پتروشیمی

- مبدلهای حرارتی

- ساختمان پلها

- لولههای کابلهای زیرزمینی

- سقف شیروانی

- فولادهای تقویتکننده برجهای خنککننده

- استفاده در بتنهای پیشساخته ساختمانی

- تجهیزات برقرسانی

- راهآهن

- پایه چراغ، گاردریل، تابلوها و…

- ستونها و خطآهن موجود در محیطهای دریایی و…

مزایای فرایند گالوانیزه گرم

تا حدودی با تفاوت گالوانیزه گرم و سرد آشنا شدید، بهتر است مزایای هرکدام را بدانید. فرایند گالوانیزه گرم و فرایند گالوانیزه سرد دارای مزایای مختلفی هستند. در ادامه به بررسی مزایای گالوانیزاسیون گرم میپردازیم:

- محافظت بیشتر: فلزاتی مانند فولاد و آهن در معرض هوا و آب دچار زنگزدگی میشوند. زنگزدگی و خوردگی از عواملی هستند که طول عمر این فلزات را کاهش میدهند. گالوانیزه گرم یکلایه محافظ در برابر خوردگی و زنگزدگی ایجاد میکند که بهعنوان یک مانع عمل میکند. با گذشت زمان، لایه روی (Zn) موجود در سطح گالوانیزه از نظر شیمیایی با محیط واکش نشان داده و یکلایه به نام پتینه بر سطح آن تشکیل میشود. این لایه باعث محافظت و طول عمر بیشتر فلز گالوانیزه شده میشود.

- پوشش کامل: یکی از مهمترین تفاوت گالوانیزه گرم و سرد، میزان پوششدهی گالوانیزه است. روکش گالوانیزهای که در گالوانیزاسیون گرم بر روی فلز پایه تشکیل میشود، بهصورت یکنواخت و با پوششدهی در تمام سطوح فلز قرار میگیرد. هنگامی که فلز در حوضچهای از روی مذاب فرومیرود، کل سطح آن اعم از گوشهها و لبهها و قسمتهای داخلی فلز را پوشش میدهد.

- سرعت و کارآمدی بالا: یکی از راههای محافظت از فولاد، پوشاندن آن با رنگ است. این فرایند سرعت بالایی ندارد؛ زیرا رنگ برای خشک و سفتشدن به زمان زیادی نیاز دارد. فرایند گالوانیزه به صورت گرم در عرض چند دقیقه انجام میشود و فلز گالوانیزه پس از خارجشدن از حوضچه مذاب و سردشدن آماده مصرف است.

- مقرونبهصرفه و سازگار با محیطزیست: روکش گالوانیزه گرم به فولاد عمر طولانی و دوام بالایی میبخشد که تا چندین دهه ادامه خواهد داشت. روکش گالوانیزه نیاز به تعمیر و نگهداری ندارد و هزینههای جانبی را تا حدود زیادی کاهش میدهد. گالوانیزه گرم انتشارات آلاینده بسیار کمتری نسبت به سرد دارد و از نظر سازگاری با محیطزیست عملکرد بهتری دارد.

تفاوت گالوانیزه گرم و سرد؛ فرایند گالوانیزه سرد

برای اینکه تفاوت گالوانیزه گرم و سرد را بهتر درک کنید، بهتر است با فرایند گالوانیزه سرد نیز آشنا شوید. گالوانیزاسیون چه از طریق فرایند سرد صورت بگیرد و چه از طریق فرایند گرم، شامل مراحل آمادهسازی سطحی است. همانند فرایند گالوانیزه به صورت گرم، سطح فلز موردنظر باید از هرگونه آلودگی، چربی و… تمیز شود. مهم است که سطح فلز پایه کاملاً خشک و عاری از هرگونه رطوبت یا آلودگی باشد. گالوانیزه سرد با روشهای مختلفی انجام میشود که از جمله این روشها میتوان به آبکاری فلز توسط اسپری، برس قلممو و یا پیستوله اشاره کرد.

مهم ترین روش فرایند گالوانیزه سرد

یکی از مهمترین روشهای فرایند گالوانیزه سرد، الکترو گالوانیزاسیون است. فرایند گالوانیزه سرد که با نام الکترو گالوانیزاسیون نیز شناخته میشود، فرایندی است که برای محافظت از فولاد در برابر خوردگی انجام میشود. طی این فرایند، لایهای از روی را به سطح فلز پایه میچسبانند تا از زنگزدگی و خوردگی آن جلوگیری کنند. در این فرایند، از یک آند روی (Zn Anode) استفاده میشود که در محلول روی و نمک معلق است.

در گالوانیزه سرد، باید جریان برق به این محلول وارد شود. این فرایند از طریق وصل کردن سمت مثبت منبع به آند و سمت منفی آن به فولاد انجام میشود. با اتصال منبع برق به این روش، یونهای روی که توسط آند بار مثبت دارند، به سمت فولاد که دارای بار منفی است جذب میشوند. این فرایند بهعنوان روشی برای جلوگیری از خوردگی برای انواع محصولات صنعتی مورداستفاده قرار میگیرد. میخ، پیچ، سیم و لولههای گالوانیزه از جمله محصولاتی هستند که به روش گالوانیزه سرد پوششدهی میشوند.

علاوه بر این، در صنعت خودروسازی از فرایند الکترو گالوانیزاسیون برای محافظت از پانلهای بدنه، قاب و سایر اجزای خودروها استفاده میشود. با افزودن اجزای شیمیایی به محلول نمک و روی مورداستفاده در فرایند گالوانیزه سرد، میتوان مزایای مختلفی را به قطعه گالوانیزه اضافه کرد؛ برای مثال، با اضافهکردن فسفات به محلول نمک و روی، مزایای مختلفی مانند بهبود چسبندگی رنگ بر سطح قطعه گالوانیزه شده را به همراه دارد.

سازندگان خودرو برای بهبود چسبندگی سطحی رنگ به قطعات گالوانیزه از تکنیک فسفاته کردن استفاده میکنند. یکی از تفاوت گالوانیزه گرم با سرد، پوشش ایجاد شده بر روی فلز پایه است، به صورتی که در روش گالوانیزه سرد، پوشش ایجاد شده در مقایسه با گالوانیزه گرم نازکتر است و محافظت کمتری ارائه میدهد.

مزایای گالوانیزاسیون سرد

فرایند گالوانیزه سرد مزایای مختلفی دارد که منجر به محبوبیت این روش در بین مصرفکنندگان شده است. از جمله مزایای گالوانیزه سرد میتوان به موارد زیر اشاره کرد:

- پیچیدگی پایین و عدم نیاز به تجهیزات ویژه

- ایجاد سطح براق و درخشان

- کمبودن حجم موارد مصرفی و کاهش هدررفت مواد اولیه

- زمان کوتاه تولید و…

بررسی تفاوت گالوانیزه گرم و سرد

حال که با روشهای تولید گالوانیزاسیون گرم و سرد آشنا شدید، میتوانیم بهصورت جزئی به بررسی تفاوت گالوانیزه گرم و سرد بپردازیم.

1. فرایند تولید

مهمترین تفاوت گالوانیزه گرم و سرد در واقع روش تولید آنها است که تفاوتهای دیگری از جمله اختلاف خواص و قیمت را در پی دارد. در فرایند تولید گالوانیزه گرم ابتدا یک مرحله آمادهسازی قطعه شامل آمادهسازی سطحی، چربیزدایی، اسیدشویی، شستشو با آب و… انجام میشود. سپس قطعه آماده شده وارد فرایند گالوانیزاسیون میشود. فلز گالوانیزه شده در این روش سطح و ضخامت یکنواختی دارد. در فرایند گالوانیزاسیون سرد از محلول حاوی آب و نمک روی یا نمک روی به همراه یک محلول اسیدی برای ایجاد فرایند گالوانیزاسیون استفاده میشود. فرایند گالوانیزه سرد پیچیدگیهای کمتری در مقایسه با روش گرم دارد.

2. تفاوت گالوانیزه گرم و سرد؛ ضخامت پوشش

فرایند گالوانیزاسیون عبارت از ایجاد پوششی از فلز روی بر سطح فلز است. ضخامت پوشش ایجاد شده بسیار حائز اهمیت است و مقاومت فلز گالوانیزه شده در برابر خوردگی را تحتتأثیر قرار میدهد. یکی از تفاوت گالوانیزه گرم و سرد، در ضخامت پوشش روی ایجاد شده بر روی فلز پایه است. ضخامت پوشش ایجاد شده در روش گالوانیزه گرم معمولاً بالاتر از روش گالوانیزه سرد است. بازه ضخامت پوشش گالوانیزه گرم معمولاً 30 الی 60 میکرومتر است؛ در حالی که ضخامت پوشش گالوانیزه سرد 5 الی 30 میکرومتر است.

3. طول عمر

کیفیت، تراکم و ضخامت مناسب پوشش در ورقهای گالوانیزه شده به روش گرم، باعث شده است تا این ورق در مقایسه با گالوانیزه سرد طول عمر بیشتری داشته باشد. پوشش گالوانیزه گرم یکنواخت با چسبندگی قوی و طول عمر طولانی است؛ بنابراین، هزینه تعمیر و نگهداری گالوانیزه تولید شده با روش گرم کمتر از گالوانیزه سرد است.

4. ویژگی های ظاهری

یکی از مهمترین تفاوت گالوانیزه گرم و سرد، تفاوت در ویژگیهای ظاهری آنها است. با این که هر دو ورق گالوانیزه گرم و سرد پوششی از روی پوشانده میشوند، از نظر شکل ظاهری متفاوت و قابلتشخیص از یکدیگر هستند. ورق گالوانیزه گرم در مقایسه با نوع سرد، سطح کدرتری دارد. براق بودن ورق گالوانیزه سرد یکی از مزایای این محصول محسوب میشود و زمینه استفاده از آن در مصارف تزیینی را فراهم میکند.

5. تفاوت گالوانیزه گرم و سرد؛ کاربرد

گالوانیزه گرم باتوجهبه ضخامت و مقاومت بالا برای جلوگیری از زنگزدگی قطعات فولادی که در طولانیمدت در فضای باز قرار دارند؛ مانند برجهای برق، نردههای بزرگراه، قطعات صنعتی و… مناسبتر هستند. درحالیکه گالوانیزه سرد به دلیل پوشش ضعیفتر نسبت به گالوانیزه گرم در مصارف داخلی و قطعات کوچک کاربرد بیشتری دارد.

جمعبندی

فرایند گالوانیزاسیون طی فرایند آبکاری سردوگرم و ایجاد پوشش روی بر سطح فلزات آهن و فولاد انجام میشود. گالوانیزاسیون یا پوششدهی ورق گالوانیزه به معنی قراردادن و تثبیتکردن یک پوشش از عنصر روی بر سطح ورقهای آهن و یا فولاد است. گالوانیزاسیون یکی از محبوبترین روشهای محافظت از فلزات پر کاربردی مانند فولاد و آهن در برابر خوردگی و فرسایش است.

ضخامت پوشش روی ایجاد شده بر روی فلزات با استفاده از فرایند گالوانیزه گرم و گالوانیزه سرد بسته به کاربرد و میزان رطوبت مورد انتظار محیط متفاوت است. این فرایند با استفاده از روشهای مختلفی انجام میشود. در این مقاله از سری مقالات دالفا کوشیدیم هرآنچه لازم است درمورد تفاوت گالوانیزه گرم با سرد بدانید را در اختیار شما قرار دهیم.

گروه تولیدی دالفا، تولیدکننده انواع پوششهای سقفی، فلاشینگ و پروفیلهای فلزی با بیش از 100 پروژه موفق در کشور بهعنوان یکی از موفقترین تولیدکنندگان شناخته میشود. شرکت دالفا همگام با جدیدترین تکنولوژیهای روز دنیا، اقدام به طراحی و تولید انواع پوششهای سقفی نموده است. این گروه تولیدی با تحقیقات مداوم و نظارت بر کیفیت تولید، به یکی از بهترینها در عرصه تولیدات مصالح نوین تبدیل شود.