تفاوت برش لیزر با واترجت و پلاسما | مقایسه سرعت، دقت و هزینه

تفاوت برش لیزر با واترجت و پلاسما | مقایسه سرعت، دقت و هزینه

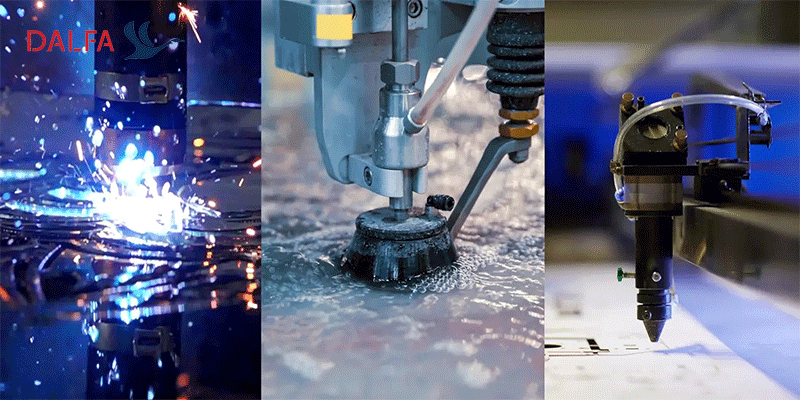

در عصر صنعت مدرن، انتخاب روش برش مناسب برای مواد گوناگون از اهمیت بسزایی برخوردار است. زمانی که به بررسی تفاوت برش لیزر با واترجت و پلاسما میپردازیم، با گزینههایی مواجه میشویم که هرکدام بر اساس نیاز پروژه، جایگاه خاص خود را دارند. از سویی مزایای برش لیزر در دقت بسیار بالا، کیفیت سطح و سرعت مناسب توجه را جلب میکند.

از سوی دیگر، کاربرد واترجت و پلاسما در مواردی که ماده حساس به حرارت است یا ضخامت بالا دارد، بهطور برجسته به چشم میآید. ما در این مقاله از وبسایت دالفا، به مقایسه دقیق این سه روش میپردازیم و راهنماییهایی برای انتخاب مناسب ارائه میدهیم.

فهرست مقاله

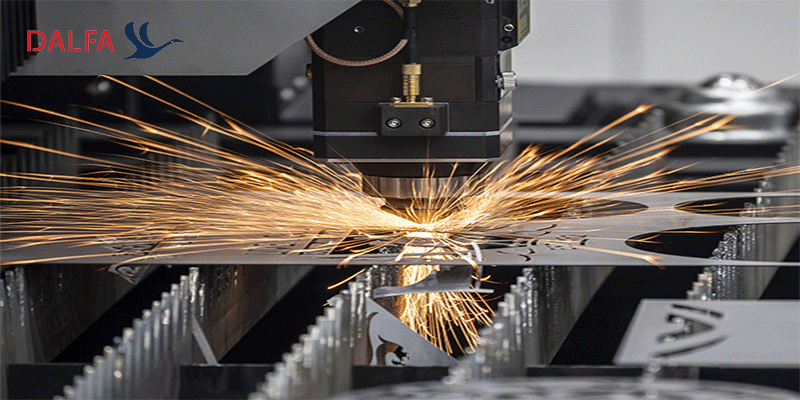

Toggleبرش لیزری؛ دقتی فراتر از انتظار در صنعت مدرن

برش لیزر یکی از پیشرفتهترین روشهای صنعتی برای برش و شکلدهی مواد است که با استفاده از پرتو متمرکز لیزر، عملیات برش را با دقت بالا انجام میدهد. در مقایسه با روشهای سنتی، تفاوت برش لیزر با واترجت و پلاسما در میزان دقت، کیفیت لبه و سرعت اجرای کار کاملاً محسوس است. لیزر قادر است فلزات، پلاستیکها، چوب و حتی برخی مواد غیر فلزی را با ظرافت بینظیری برش دهد. از مهمترین تکنیک های فرایند برش لیزر میتوان به تمرکز نقطهای و قابلیت کنترل دقیق اشاره کرد که منجر به کاهش ضایعات و افزایش بهرهوری میشود.

مزایای برش لیزر در این بخش نهتنها در دقت و سرعت بلکه در کیفیت سطح برش نیز نمود دارد. بهدلیل ناحیه حرارتی کوچک، لبهها تمیز و بدون تغییر رنگ باقی میمانند که در صنایع ظریفکاری و تولید قطعات دقیق اهمیت بالایی دارد. در کاربردهای صنعتی، برش لیزری نقش مهمی در خودروسازی، صنایع الکترونیک، تبلیغات و ساخت تجهیزات پزشکی ایفا میکند.

با وجود هزینه اولیه بالای دستگاهها، بازدهی و کیفیت خروجی این روش آن را به گزینهای اقتصادی در بلندمدت تبدیل کرده است. به همین دلیل، در بررسی تفاوت برش لیزر با واترجت و پلاسما، معمولاً دقت و تمیزی کار لیزر به عنوان شاخص برتر شناخته میشود.

واترجت؛ قدرت آب در خدمت فناوری برش

برش واترجت یا Waterjet Cutting روشی است که از فشار بسیار بالای آب برای برش مواد مختلف استفاده میکند. گاهی برای افزایش توانایی در برش مواد سختتر به جریان آب، ذرات ساینده مانند گارنت افزوده میشود. در مقایسه با دیگر روشها، تفاوت برش لیزر با واترجت و پلاسما در این است که واترجت بدون تولید حرارت عمل میکند و تغییرات ساختاری در قطعه ایجاد نمیکند. یکی از مزایای برش لیزر در برابر واترجت، سرعت بیشتر در برش ورقهای نازک است؛ اما واترجت توانایی برش موادی را دارد که در برابر حرارت حساساند؛ مانند شیشه یا سنگ.

از این نظر، کاربرد واترجت و پلاسما در صنایع سنگ و سرامیک، صنایع هوایی و صنایع خاص که نیازمند برش سرد هستند، برجسته است. به دلیل عملکرد بدون حرارت، واترجت گزینهای ایدهآل برای برش چندلایه یا مواد مرکب محسوب میشود. این روش، سطحی صاف و بدون سوختگی ایجاد میکند که در پروژههای دکوراتیو یا دقیق بسیار ارزشمند است. هرچند سرعت آن نسبت به لیزر کمتر است؛ اما تنوع موادی که میتواند برش دهد، باعث برتری آن در بسیاری از زمینهها شده است.

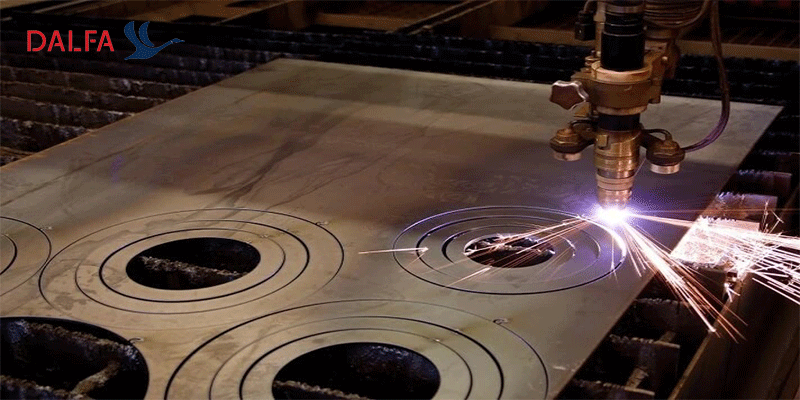

برش پلاسما؛ سرعت بالا در خدمت صنایع سنگین

برش پلاسما بر پایه ایجاد قوس الکتریکی بین الکترود و قطعه کار عمل میکند که موجب یونیزه شدن گاز و تشکیل پلاسما میشود. جریان پلاسما با دمای بسیار بالا فلز را ذوب کرده و با فشار زیاد آن را جدا میکند. در بررسی تفاوت برش لیزر با واترجت و پلاسما، میتوان گفت روش پلاسما بیشترین سرعت را در برش فلزات ضخیم دارد.

این فناوری در صنایع سنگین و سازههای فلزی کاربرد گستردهای دارد. هرچند مزایای برش لیزر در دقت و تمیزی برش بیشتر است؛ اما برش پلاسما از نظر هزینه و سرعت در پروژههای بزرگ بسیار مقرونبهصرفه است. کاربرد واترجت و پلاسما معمولاً در حوزههایی است که کیفیت سطح اهمیت کمتری نسبت به سرعت و حجم تولید دارد.

با وجود مزایای قابل توجه، پلاسما معمولاً به پرداخت نهایی نیاز دارد تا اثرات حرارت از سطح قطعه حذف شود. این موضوع باعث میشود در صنایع ظریف، لیزر همچنان گزینه ارجح باقی بماند. با این حال، برای برش فولاد و آلیاژهای ضخیم، پلاسما انتخابی کارآمد و اقتصادی است.

مزایای واترجت در مقایسه با لیزر

روش واترجت در بسیاری از کاربردها به دلیل برش سرد و عدم ایجاد حرارت، برتریهایی نسبت به لیزر دارد. در پروژههایی که حساسیت حرارتی بالا است یا نیاز به برش مواد ضخیم وجود دارد، واترجت گزینهای مناسبتر است. در این مقایسه، اگرچه تفاوت فناوری برش لیزری با واترجت و پلاسما از نظر سرعت و هزینه مشخص است؛ اما واترجت از نظر کیفیت سطح عملکرد بهتری دارد.

- در برش واترجت، حرارتی به قطعه وارد نمیشود و ساختار ماده دچار تغییر نمیشود.

- واترجت قادر است فلز، سنگ، شیشه و پلاستیک را بدون آسیب برش دهد. درحالیکه لیزر محدودیت بیشتری در نوع مواد دارد.

- لبههای حاصل از واترجت صاف و بدون سوختگی هستند و در بسیاری از موارد نیاز به پرداخت مجدد ندارند.

- واترجت میتواند قطعات بسیار ضخیمتر از لیزر را برش دهد و این در صنایع سنگین مزیت مهمی محسوب میشود.

- ایمنی و سازگاری محیطی بیشتر

تفاوت برش لیزر با واترجت و پلاسما: محدودیتهای واترجت در مقایسه با لیزر

با وجود مزایای قابل توجه، واترجت نیز در برابر لیزر نقاط ضعف خاصی دارد. در فرآیندهای تولید انبوه یا زمانی که سرعت اهمیت دارد، لیزر همچنان برتری خود را حفظ میکند. همچنین از نظر هزینه عملیاتی، واترجت معمولاً گرانتر است.

- واترجت نسبت به لیزر کندتر عمل میکند.

- سایندهها و انرژی لازم برای فشار آب بالا هزینه عملیاتی واترجت را افزایش میدهد.

- سیستمهای پمپاژ فشار بالا نیازمند تعمیرات و نگهداری بیشتری نسبت به لیزر هستند.

- در مواد نرم یا با ضخامتهای کم، دقت واترجت نسبت به لیزر کاهش مییابد.

- مصرف بالای آب و محیط مرطوب

تفاوت کیفیت سطح در برش لیزر و پلاسما

یکی از جنبههای مهم در تفاوت برش لیزر با واترجت و پلاسما، کیفیت سطح خروجی است. در برش لیزری، بهدلیل تمرکز حرارت و کنترل دقیق، سطح برش صاف و تمیز بوده و تغییر رنگ یا زبری در حداقل میزان ممکن است. این ویژگی در تولید قطعات دقیق، اهمیت زیادی دارد.

در مقابل، پلاسما به علت دمای بسیار بالا و منطقه حرارتی گستردهتر، معمولاً باعث ایجاد زبری و تغییر رنگ در لبهها میشود. گرچه مزایای برش لیزر در این زمینه مشهود است؛ اما در قطعات ضخیم که کیفیت سطح اهمیت کمتری دارد، پلاسما همچنان انتخابی مقرونبهصرفه محسوب میشود.

لیزر در برش فلزات نازک عملکرد بسیار بهتری دارد و خروجی کار نیاز به پرداخت نهایی ندارد. در ضخامتهای زیاد، لیزر ممکن است در مقایسه با پلاسما سرعت کمتری داشته باشد. اینجا است که انتخاب روش، بستگی به نوع کاربرد و بودجه پروژه دارد.

بررسی تفاوت برش لیزر با واترجت و پلاسما

در مقایسه فنی بین این سه روش، تفاوتهای چشمگیری در پارامترهایی مانند سرعت، دقت، هزینه و اثر حرارتی دیده میشود. تفاوت برش لیزر با واترجت و پلاسما در همین شاخصها است که نوع انتخاب را در صنایع مختلف تعیین میکند. جدول زیر نمایی کلی از این مقایسه فنی را نشان میدهد.

| ویژگی | برش لیزر | برش واترجت | برش پلاسما |

| دقت برش | بسیار بالا | بالا | متوسط |

| سرعت برش | بالا (در ورقهای نازک) | پایینتر | بسیار بالا |

| کیفیت سطح | عالی | عالی | متوسط |

| اثر حرارتی | دارد | ندارد | زیاد |

| ضخامت قابل برش | تا حدود 25-30 میلیمتر | بیش از 100 میلیمتر | تا 50 میلیمتر |

| هزینه تجهیزات | بالا | بالا | متوسط |

| هزینه عملیاتی | متوسط | بالا | پایینتر |

بررسی کاربردهای صنعتی؛ تفاوت برش لیزر با واترجت و پلاسما از ظرافت تا قدرت

در صنایع خودروسازی، لیزر برای برش قطعات دقیق و فرمدهی فلزات سبک بهکار میرود. دقت و سرعت بالا از مزایای برش لیزر است که باعث افزایش بهرهوری تولید میشود. در این حوزه، تفاوت برش لیزر با واترجت و پلاسما در ظرافت و کنترل کیفیت قطعات به خوبی نمایان است.

در صنایع سنگ و سرامیک، واترجت به دلیل عملکرد بدون حرارت بهترین گزینه محسوب میشود. این روش قادر است بدون ترک یا شکستگی، طرحهای پیچیده را روی سنگ و شیشه اجرا کند. از اینرو کاربرد واترجت و پلاسما در معماری و تزئینات داخلی بسیار پررنگ است. در صنایع سنگین مانند ساخت سازههای فولادی، پلاسما به دلیل سرعت و قدرت بالا کاربرد فراوانی دارد. هزینه پایین و توانایی برش قطعات ضخیم، آن را در پروژههای صنعتی بزرگ بسیار محبوب کرده است.

تأثیر هزینه و نگهداری در انتخاب روش برش

هزینه یکی از عوامل کلیدی در انتخاب روش مناسب است. اگرچه هزینه اولیه تجهیزات لیزر بالا است؛ اما باتوجهبه سرعت، دقت و طول عمر بالا، در بلندمدت اقتصادیتر است. در بررسی تفاوت برش لیزر با واترجت و پلاسما، هزینه عملیاتی واترجت بیشتر و هزینه پلاسما کمتر است. از نظر نگهداری، سیستم لیزر به دقت و تمیزی اپتیکی نیاز دارد؛ درحالیکه واترجت باید از لحاظ فشار آب و سایندهها مرتب بررسی شود. پلاسما نیز نیازمند کنترل دقیق نازلها و الکترودهاست تا کیفیت برش حفظ شود.

بهطور کلی، برای تولیدات انبوه با دقت بالا، لیزر بهترین گزینه است؛ اما برای پروژههای متنوع و مواد گوناگون، واترجت انعطاف بیشتری دارد و پلاسما از نظر هزینه مقرونبهصرفهتر است.

نوآوری در فناوریهای برش؛ آینده صنعت در دستان دقت و سرعت

تحولات اخیر در فناوریهای صنعتی، مسیر جدیدی برای بهبود فرآیندهای برش گشوده است. سیستمهای ترکیبی لیزر-پلاسما و لیزر-واترجت در حال توسعه هستند تا نقاط قوت هر روش را با هم ادغام کنند. این روند باعث کاهش تفاوت برش لیزر با واترجت و پلاسما و افزایش بازده کلی خواهد شد. پیشرفت در سیستمهای کنترل هوشمند و استفاده از هوش مصنوعی نیز موجب بهبود تنظیمات خودکار در دستگاههای برش شده است. این امر به کاهش خطا و صرفهجویی در انرژی منجر میشود.

در آینده نزدیک، میتوان انتظار داشت مزایای برش لیزر با بهرهگیری از فناوریهای جدید مانند فیبر لیزری و کنترل دقیقتر، بیش از پیش افزایش یابد و در کنار کاربرد واترجت و پلاسما، تنوع انتخاب در صنایع تولیدی را گسترش دهد.

جمعبندی

آنچه از بررسی «تفاوت برش لیزر با واترجت و پلاسما» به دست میآید این است که در هیچ روش مطلقاً برتری وجود ندارد؛ بلکه باید روش مناسب را بر اساس شرایط پروژه انتخاب کرد. مزایای برش لیزر از جمله دقت بالا و کیفیت خروجی بالا، در بسیاری از کاربردها تعیینکننده هستند؛ ولی در مواردی که ماده حساس به حرارت است یا ضخامت بالا دارد، کاربرد واترجت و پلاسما به مراتب منطقیتر خواهد بود.

انتخاب روش به ترکیبی از دقت، سرعت، هزینه و نوع ماده بستگی دارد و توجه به تفاوتهای فنی میان این روشها میتواند باعث بهینهسازی فرآیند تولید، کاهش هزینه و افزایش کیفیت گردد. ما در دالفا باتوجهبه تخصص در طراحی و توسعه سیستمهای سقف و دیوار در تلاشیم راحتی شما را فراهم کنیم. شما میتوانید از طریق تماس با ما با دالفا در ارتباط باشید.